« À Rumst, le site d’ODTH est transformé en cinq phases en un entrepôt automatisé à système de navettes Movu, intégré dans des racks Stow. Au total, 31 000 emplacements palettes supplémentaires seront créés. Le principal défi : travailler dans un entrepôt en activité, sans jamais interrompre les opérations.

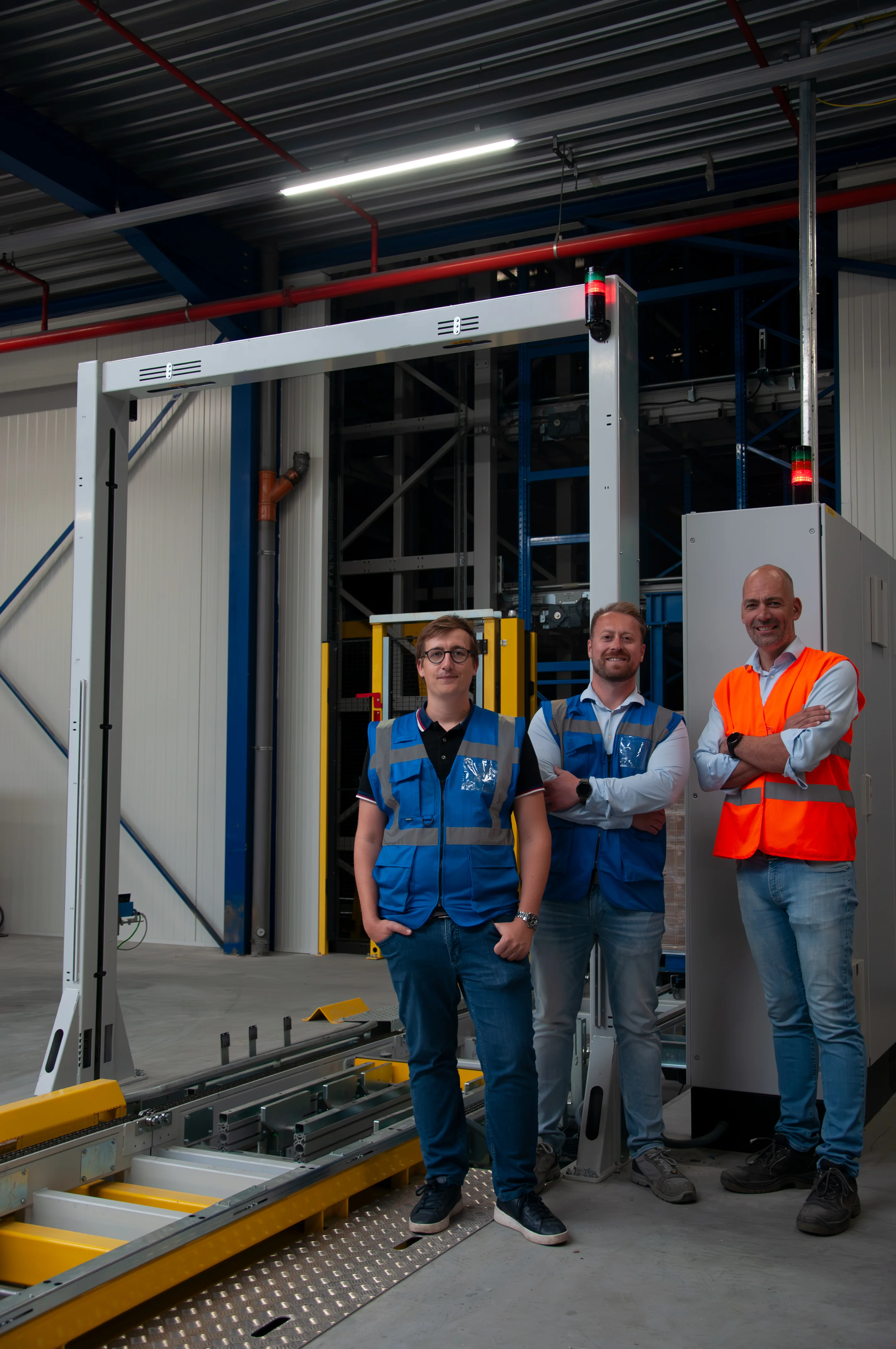

Fraxinus a réalisé l’ensemble des systèmes inbound et outbound. Les palettes arrivent via des convoyeurs, sont automatiquement mesurées, scannées et soumises à un contrôle gabarit. Les palettes conformes passent vers l’inbound, les autres sont redirigées vers une ligne manuelle.

Depuis les lignes inbound, les palettes montent via des ascenseurs verticaux vers le bon niveau. Ces ascenseurs sont conçus pour transporter également les navettes, permettant d’ajuster la capacité de stockage selon la demande. Les navettes déposent les palettes dans les racks et les récupèrent pour la sortie. Les convoyeurs les dirigent ensuite vers les zones d’expédition. Une connexion a aussi été prévue avec le système de chargement rapide existant, qui tamponne les palettes et les prépare dans l’ordre pour un chargement camion ultra-rapide. La rénovation de ce système est prévue dans une phase ultérieure.

L’entrepôt contenait initialement d’anciennes structures Stow et des systèmes Movu manuels. Celles-ci ont été démontées bloc par bloc, l’acier récupéré et réutilisé, ce qui représente une économie de plus de 680 tonnes de CO2. Une structure cubique au centre du site a été conservée, entraînant des variations de hauteurs et de construction supplémentaires. Les exigences de sécurité incendie ont aussi complexifié le projet : toutes les zones sont cloisonnées et équipées de plinthes de rétention de liquides, même sous les convoyeurs. Cela a nécessité une coordination millimétrée à chaque phase.

Outre les trajectoires mécaniques, Fraxinus a fourni tout le câblage et la commande, y compris les dispositifs de sécurité : clôtures, signalisation, détection d’accès. Le système traite 2 500 à 3 000 palettes entrantes et sortantes par jour et crée 10 000 positions palettes supplémentaires au total. »

- par Ryan Debacker

project engineer