OVER DE INSTALLATIE

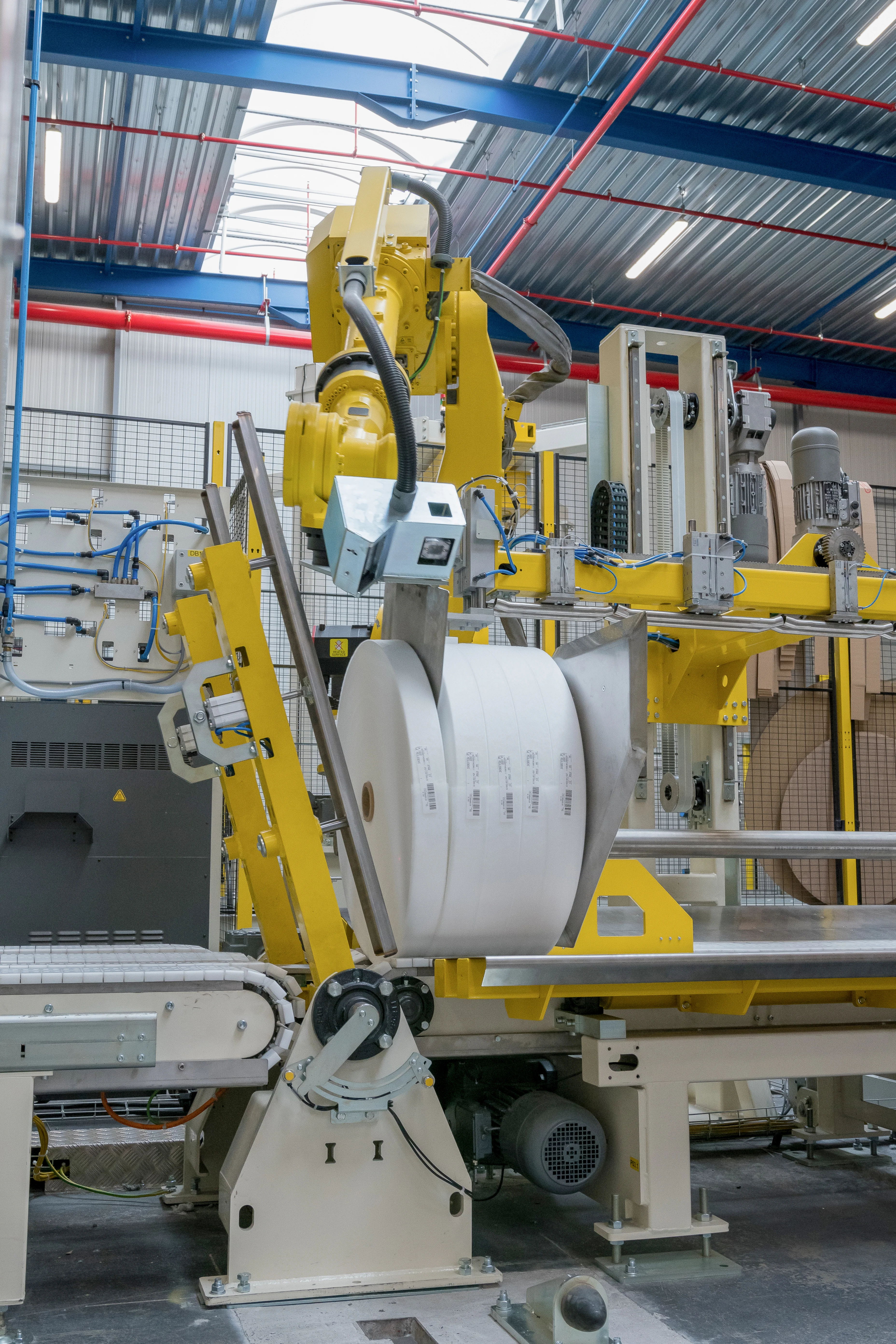

Het doel van onze installatie is de smetteloze verpakking van de reels. Onze installatie ontvangt een volledige moederrol die in smallere rollen (de zogenaamde ‘reels’) is gesneden en neemt vanaf dan over.

In een vlot proces met drie robots worden de reels platgelegd, verpakt en vervolgens nog eens mét pallet gewikkeld. Deze laatste handeling is nodig om de hygiëne te kunnen garanderen want het product mag in geen geval rechtstreeks met de houten pallet in aanraking komen.